液压缸产生的线性运动和高作用力是设计师首先指定液压和气动系统的主要原因。

基础

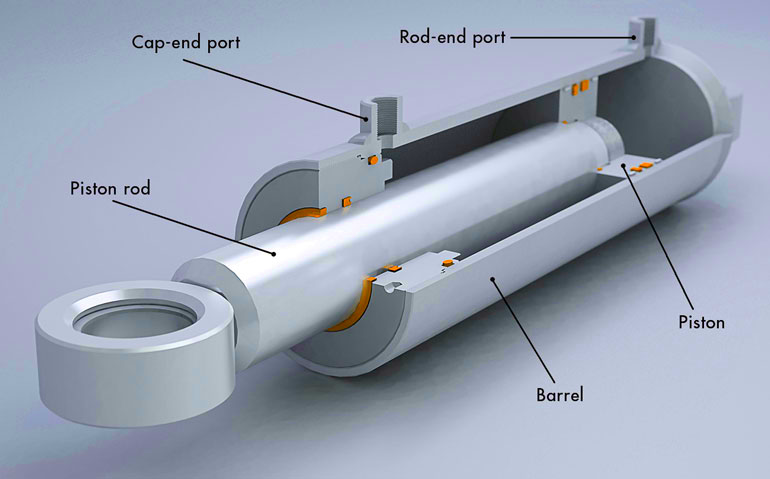

最常见的液压缸配置是双作用。加压流体进入双作用气缸的杆端会导致活塞杆缩回。相反,将加压流体送入盖端会使杆伸出。同时,位于活塞另一侧的流体又流回液压油箱。

1.剖视图显示了典型液压缸的主要特征-在这种情况下,是液压作用的双作用焊接设计。

因为杆端活塞面的面积小于盖端面积,所以伸展力大于缩回力(假设相等的流体压力)。因为在活塞杆完全缩回时(由于活塞杆容积),气缸的总容积要小于其完全伸出时的总容积,所以气缸缩进的速度比其伸出时快(假设流量相等)。

单作用气缸仅在活塞的一侧接受加压流体。活塞另一侧的容积已排空到大气或返回到油箱。根据是将其引导至盖端还是杆端,加压流体可以分别使气缸伸出或缩回。无论哪种情况,由于重力或弹簧产生的力都会使活塞杆返回其原始状态。车辆的液压千斤顶代表了单作用重力返回缸的常见应用。

标准配置

单作用和双作用气缸的结构变化主要基于两个端盖如何连接到枪管上。其他变化包括枪管和端盖的壁厚以及结构材料。

拉杆油缸具有方形或矩形的端盖,该端盖通过穿过端盖角部孔的杆固定在缸筒的两端。拧在每个拉杆末端的螺母将端盖固定在缸筒上。枪管/端盖接口中的静态密封可防止泄漏。存在对该设计的多种变型,包括在圆柱体上使用四个以上的拉杆,或拧入端盖之一的螺纹孔中的长螺栓。

2.拉杆液压缸是所有流体动力中使用最广泛的设计:工业和移动液压和气动。存在用于基本设计的工业标准,但是经常应用许多变型以使拉杆缸更轻或更紧凑,或提供其他好处。

焊接的气缸具有焊接到枪管上的端部法兰,并且每个法兰上都有一个端盖。端盖通过螺栓固定到位,螺栓穿过每个端盖上的孔并旋入每个端法兰上的螺纹孔中。这种结构比标准的拉杆配置更轻巧,更紧凑,这解释了为什么焊接气缸在移动设备中得到广泛应用。

这种结构的一种变型是将每个端盖拧入枪管的端部。但是,这种结构通常不能承受与焊接一样高的压力等级,并且可能更难以拆卸和重新组装。

冶金设备液压油缸的法兰焊接到油缸筒的端部,其端盖的直径与法兰相同。螺栓将端盖固定到法兰上。它们的结构类似于焊接的气缸,但重型油缸的桶壁更厚,结构通常也较重。

3.冶金设备液压油缸的每个筒体的两端均焊接有法兰,每个法兰上均装有一个端盖。

大型轧机液压油缸通常具有足够厚的机筒壁,以便将端盖螺栓直接拧入机筒壁。顾名思义,这些钢瓶最初是设计用于钢厂,铸造厂和其他重型应用的。

4.双出杆油缸具有从油缸两端伸出的活塞杆。这允许从任一端或两端移动负载,并且消除了标准单杆气缸固有的活塞面积差异问题。

5.伸缩式油缸有两个或两个以上的阶段,当完全伸展时,可产生的行程超过完全缩回时的长度。

柱塞缸是一种特殊类型的单作用缸,其杆直径与活塞相同。柱塞缸主要用于顶升,因此缸筒必须是单作用的,因为没有内部缸筒容积可加压以缩回杆。柱塞油缸有时被称为柱塞油缸,最常用于短行程应用。大多数不使用复位弹簧,而是使用重力或载荷来缩回活塞杆。